Noticias de la compañía

Solución al error de punto de rendimiento de la máquina de prueba universal electrónica

Tiempo de lanzamiento:2018-11-23 fuente:Jinan Hengsi Shanda Instrument Co., Ltd. Navegar:

Debido a la amplia variedad de materiales y las diferencias de rendimiento son muy grandes, la transición entre la etapa elástica y la etapa de plástico es muy complicada. El rendimiento del proceso de transición del material se refleja en indicadores como el estrés residual como indicadores del punto de inflexión entre la etapa elástica y la etapa plástica del material. Entre ellos, el punto de rendimiento y el estrés no proporcional son indicadores comúnmente utilizados. Aunque el punto de rendimiento y el estrés no proporcional son indicadores del "punto de inflexión" de la etapa elástica y de la etapa plástica del material de reacción, reflejan las características de los materiales con diferentes características de la etapa de transición. Por lo tanto, sus definiciones son diferentes, el método de obtener es diferente y el equipo requerido no es exactamente el mismo. Por lo tanto, el autor analizará estos dos indicadores por separado. Este artículo primero analiza la situación del punto de rendimiento: desde la descripción anterior, se puede ver que encontrar con precisión el punto de rendimiento es muy importante en las pruebas de propiedades mecánicas de materiales. En muchos casos, su importancia es incluso mayor que el valor final de resistencia del material (la resistencia final es uno de los indicadores requeridos para las propiedades mecánicas de todos los materiales). Sin embargo, no es fácil obtenerlo con mucha precisión en muchos casos. Está restringido por muchos factores, resumidos como:

1. El impacto de los accesorios;

2. El impacto de los enlaces de prueba y control de la máquina de prueba;

3. El impacto del software de procesamiento de resultados;

4. La influencia del nivel teórico del probador, etc.

Cada uno de estos efectos contiene diferentes aspectos. El siguiente análisis se llevará a cabo uno por uno. El impacto de los accesorios es una alta probabilidad de tal impacto en la prueba, que se manifiesta principalmente como factores como el deslizamiento en la parte de sujeción de la muestra o la gran brecha entre los enlaces de transmisión de ciertos valores de fuerza de la máquina de prueba, y la probabilidad de que aparezca en máquinas viejas es relativamente alta. Dado que la máquina se desgastará después de un período de uso, las partes móviles relativas causarán desgaste, lo que reducirá significativamente el coeficiente de fricción, que se manifiesta intuitivamente a medida que los picos de escala de las abrazaderas se suavizan y la fuerza de fricción se reduce considerablemente. Cuando la muestra de prueba se somete a una fuerza de fricción estática, la muestra de prueba se deslizará, lo que dará como resultado un rendimiento falso. Si el valor del rendimiento de la prueba utilizado en el pasado era normal, pero el valor del rendimiento de la prueba ahora era significativamente más bajo, y el fenómeno era particularmente obvio en algunos materiales más duros o frágiles, esta razón generalmente debe considerarse primero. En este momento, el equipo debe revisarse en el tiempo, eliminar los huecos y reemplazar las abrazaderas.

2. Impacto del enlace de medición y control de la máquina de prueba. El enlace de medición y control de la máquina de prueba es el núcleo de toda la máquina de prueba. Con el desarrollo de la tecnología, este enlace básicamente ha adoptado varios circuitos electrónicos para lograr una medición y control automáticos. Debido a la profundidad de la medición automática y el conocimiento de control, la estructura compleja y los principios opacos, una vez que no se considera en el diseño del producto, tendrá un grave impacto en los resultados y es difícil analizar las razones. Los puntos principales para obtener puntos de rendimiento del material son los siguientes:

1. La banda de frecuencia del amplificador del sensor es demasiado estrecha. Dado que los elementos de detección de valor de fuerza utilizados en la máquina de prueba son básicamente sensores de carga o sensores de presión, y ambos tipos de sensores son tipos analógicos de salida de señal pequeña, la amplificación de la señal debe realizarse durante el uso. Es bien sabido que en nuestro entorno hay varias señales de interferencia electromagnética que se acoplan a la señal de medición a través de muchos canales diferentes y se amplifican juntas, lo que resulta en que la señal de interferencia se inunda la señal útil. Para extraer señales útiles de las señales de interferencia, generalmente se proporciona un filtro de paso bajo en el amplificador de acuerdo con las características de la máquina de prueba de material. Establecer razonablemente la frecuencia de corte del filtro de paso bajo y limitar la banda de frecuencia del amplificador a un rango apropiado puede mejorar en gran medida la medición y el rendimiento de control de la máquina de prueba. Sin embargo, en realidad, las personas a menudo miran la visualización estable de datos, ignoran la autenticidad de los datos y establecen la frecuencia de corte del filtro muy baja. De esta manera, mientras se filtran las señales interferentes, las señales útiles a menudo se filtran. En la vida diaria, los datos de nuestras escalas electrónicas comunes son muy estables. Una de las razones es que su banda de frecuencia es muy estrecha y las señales de interferencia no pueden pasar. La razón de este diseño es que la escala electrónica pesa la señal de estado estacionario, y el proceso de transición del pesaje no se refiere, mientras que el probador de material mide la señal dinámica, y su espectro es muy amplio. Si la banda de frecuencia es demasiado estrecha, la señal a frecuencias más altas se atenuará o filtrará, causando distorsión. Esta distorsión no está permitida cuando el rendimiento se refleja en la situación en la que el valor de la fuerza fluctúa hacia arriba y hacia abajo varias veces. En cuanto a las máquinas de prueba de material universal, el autor cree que esta banda de frecuencia debe ser mayor de 10Hz y alcanzar las 30Hz. En la práctica, a veces, aunque la banda de frecuencia del amplificador alcanza este rango, las personas a menudo ignoran el ancho de banda del convertidor A/D, de modo que el ancho de banda real es más pequeño que el ancho de banda establecido. Tome el AD7705, AD7703, AD7701, etc. seleccionado de los sistemas de adquisición de datos de muchas máquinas de prueba se utilizan como ejemplos. Cuando el convertidor A/D se ejecuta a "velocidad de datos de salida 4KHz", su circuito de procesamiento de entrada analógica alcanza un ancho de banda de frecuencia de 10Hz. Cuando se operan a la velocidad de datos de salida de 100Hz comúnmente utilizada por la máquina de prueba, el ancho de banda real de su circuito de procesamiento de entrada analógica es de solo 0.25Hz, lo que perderá muchas señales útiles, como fluctuaciones en el valor de fuerza del punto de rendimiento. Por supuesto, no se pueden obtener resultados de prueba correctos utilizando dicho circuito.

2. La tasa de adquisición de datos es demasiado baja. Actualmente, la adquisición de datos de señales analógicas se logra a través del convertidor A/D. Hay muchos tipos de convertidores A/D, pero la mayoría de ellos son ∑ △ Tipo A/D convertidores utilizados en la máquina de prueba. Este tipo de convertidor es flexible en uso y la tasa de conversión se puede ajustar dinámicamente, lo que no solo puede lograr una conversión de alta velocidad y baja precisión, sino que también puede lograr una conversión de baja velocidad y alta precisión. Dado que el requisito de la tasa de adquisición de datos no es demasiado alto en la máquina de prueba, generalmente puede cumplir con los requisitos alcanzando docenas a cientos de veces por segundo, por lo que generalmente se usa una tasa de conversión más baja para lograr una mayor precisión de medición. Sin embargo, en algunos fabricantes, no es aconsejable reducir la velocidad de muestreo muy baja para obtener una mayor resolución de muestreo y una estabilidad de visualización de datos extremadamente alta. Porque cuando la velocidad de muestreo es muy baja, las señales cambiantes de alta velocidad no se pueden recolectar con precisión en tiempo real. Por ejemplo, en la prueba de rendimiento de los materiales metálicos, la señal cambia cuando el material produce el material y el valor de la fuerza fluctúa hacia arriba y hacia abajo, de modo que los puntos de rendimiento superior e inferior no se pueden calcular con precisión, lo que resulta en la falla de la prueba, y el resultado es que la sandía se pierde y las semillas de sésamo se recogen.

Entonces, ¿cómo juzgar el ancho de banda de un sistema y la tasa de muestreo?

Estrictamente hablando, esto requiere mucho personal dedicado de HY-1080 para completarlo. Pero a través del método simple introducido a continuación, se puede hacer una comprensión cualitativa. Cuando la resolución de muestreo de un sistema alcanza más de una decenas de miles, y los datos de visualización aún no fluctúan o los datos de la pantalla tienen una histéresis significativa, básicamente se puede determinar que su banda de paso es muy estrecha o la velocidad de muestreo es muy baja. A menos que en ocasiones especiales (como calibradores de alta precisión que calibran la precisión del valor de fuerza de la máquina de prueba), no están disponibles en la máquina de prueba.

3. El método de control se usa incorrectamente para abordar la relación entre el estrés y la tensión cuando el material produce (cuando ocurre el rendimiento, el estrés permanece sin cambios o fluctúa hacia arriba y hacia abajo, mientras que la tensión continúa aumentando). El modo de control recomendado por el estándar nacional es el control de deformación constante, mientras que el modo de control de la etapa elástica antes de que ocurra el rendimiento es un control de estrés constante, que es difícil de completar en la mayoría de las máquinas de prueba y una determinada prueba. Debido a que requiere cambiar el modo de control cuando el fenómeno de rendimiento ocurre primero, y el propósito del experimento en sí es requerir el punto de rendimiento, ¿cómo se puede utilizar un resultado desconocido como condición para cambiar el control? Entonces, en realidad, el mismo modo de control generalmente se usa para completar todo el experimento (incluso si se usan diferentes modos de control, es difícil cambiar en el punto de rendimiento superior, y generalmente elegirá ir un poco adelante). Para máquinas de prueba que usan control constante de desplazamiento (control de velocidad), dado que la tasa de estrés del material en la etapa elástica es proporcional a la velocidad de deformación, siempre que se seleccione la velocidad de prueba adecuada, el control de velocidad puede ser compatible con los requisitos característicos de control de las dos etapas en todo el proceso. Sin embargo, para las máquinas de prueba con solo un modo de control de fuerza, si la máquina de prueba responde muy rápidamente (este es el objetivo que el esfuerzo de control automático quiere lograr), el tiempo de proceso para el rendimiento será muy corto. Si la velocidad de adquisición de datos no es lo suficientemente alta, se perderá el valor de rendimiento (la razón 2 se ha explicado), y el excelente rendimiento de control se convertirá en la causa de los errores. Por lo tanto, no seleccione un solo modo de control de carga al seleccionar la máquina de prueba y el método de control.

3. Efecto del software de procesamiento de resultados. La mayoría de las máquinas de prueba de producción actuales están equipadas con diferentes tipos de computadoras (como PC, microcontroladores, etc.) para completar varios tipos de pruebas de datos definidas por estándar o usuario. Ha habido un gran progreso en comparación con el método gráfico ampliamente adoptado en el pasado. Sin embargo, debido al retraso de los estándares, la definición parcial original parece estar lo suficientemente poco clara. Como se define en el punto de rendimiento, HY-20080 explica, sin una explicación cuantitativa, no es adecuado para las necesidades del procesamiento automático de la computadora. Esto causa:

1. Las configuraciones respectivas de las condiciones del juicio se definen en términos de punto de rendimiento (tomando la tracción metálica GB/T228-2002 como ejemplo) estándar: "Resistencia al nivel: cuando el material metálico exhibe un fenómeno de rendimiento, el punto de estrés donde la deformación plástica ocurre sin aumentar la fuerza durante el período de prueba debe distinguirse entre la resistencia al rendimiento superior y la menor resistencia al rendimiento.

Resistencia al rendimiento superior: el estrés antes de que la muestra salga y la fuerza caiga por primera vez.

Resistencia al rendimiento más bajo: durante el período de rendimiento, se ignora el estrés en el efecto instantáneo inicial. "

Esta definición generalmente no era cuestionable al usar métodos gráficos en el pasado, pero hoy causó problemas al usar computadoras para procesar datos.

* Pregunta sobre la fuerza del rendimiento: ¿Cómo entender "La deformación plástica ocurre sin aumentar la fuerza (mantener constante)"? Debido a la existencia de varias fuentes de interferencia, incluso si el valor de fuerza del material es realmente constante durante la etapa de rendimiento (esto es imposible), los datos recopilados por la computadora no permanecerán constantes. Esto requiere un rango de fluctuación de datos permitido. Dado que el estándar nacional no está definido, cada fabricante de la máquina de prueba debe definirlo por sí mismo. Debido a la inconsistencia de las condiciones, los resultados obtenidos diferirán naturalmente.

* Pregunta sobre la resistencia de rendimiento superior e inferior: si el material tiene un punto de rendimiento superior e inferior, inevitablemente habrá fluctuaciones ascendentes en el valor de la fuerza, pero ¿cuál es la amplitud de esta fluctuación? El estándar nacional no ha sido explicado. Si la elección es demasiado pequeña, se puede perder la interferencia como puntos de rendimiento superior e inferior. Si el resultado es demasiado grande, se pueden perder algunos puntos de rendimiento superior e inferior. En la actualidad, para resolver este problema, todos los fabricantes han pensado en muchas soluciones, como clasificar la "banda de error" y la "amplitud de volatilidad" de acuerdo con los materiales, que pueden resolver la mayoría de los problemas de uso. Sin embargo, la investigación sobre materiales inusuales y nuevos materiales aún no puede resolver el problema. Para este propósito, algunos fabricantes diseñan "banda de error" y "amplitud de volatilidad" como parámetros definidos por el usuario, que teóricamente resuelven el problema, pero presenta requisitos extremadamente altos para los usuarios.

2. ¿Cuál es el malentendido del "efecto instantáneo inicial" en la definición del punto de rendimiento a continuación? ¿Cómo surgió y existieron todos los experimentos? No se han explicado los estándares nacionales para estos temas. Por lo tanto, al perseguir la fuerza de rendimiento, la mayoría de los casos se pierden. Después de revisar la información de múltiples fuentes, el autor aprendió que el "efecto instantáneo inicial" es un fenómeno exclusivo de la producción temprana de máquinas de prueba que miden la fuerza a través de los péndulos, y la razón es la influencia del efecto de "inercia". Dado que no todas las máquinas de prueba tienen un efecto instantáneo inicial, no puede perder todos los puntos máximos más bajos al obtener los resultados. Pero, de hecho, la mayoría de los procedimientos de procesamiento de la máquina de pruebas de los fabricantes han perdido un punto máximo.

4. El impacto del personal de prueba Cuando se ha determinado el equipo de prueba, la calidad de los resultados de la prueba depende completamente de la calidad integral del personal de prueba. En la actualidad, la calidad integral de los operadores de máquinas de prueba de materiales en mi país generalmente no es alta, y su conocimiento profesional y nivel teórico generalmente faltan. Además, la aparición continua de nuevos conceptos y nuevos términos les dificulta adaptarse a las necesidades de las pruebas de material. Los siguientes problemas a menudo ocurren en la determinación de la resistencia al rendimiento del material:

1. Confundir el estrés y el rendimiento no proporciales. Aunque el estrés y el rendimiento no proporción son indicadores del estado de transición de la etapa elástica y la etapa plástica del material de reacción, los dos son esencialmente diferentes. El rendimiento son las propiedades inherentes del material, y el estrés no proporcional se calcula mediante condiciones especificadas artificialmente. Cuando hay un punto de rendimiento en el material, no hay necesidad de obtener un estrés no proporcional. Solo cuando el material no tiene un punto de rendimiento claro es un estrés no proporcional. Algunos evaluadores no entendieron esto profundamente, pensando que el punto de rendimiento, el rendimiento superior, el rendimiento más bajo y el estrés no proporcional existen para cada prueba, y todos deben obtenerse.

2. Tomando la tendencia del rendimiento discontinuo como estándar nacional con un punto de rendimiento, señala que cuando la deformación continúa ocurriendo, mientras la fuerza permanece sin cambios o fluctúa, se llama rendimiento. Sin embargo, este fenómeno ocurre en algunos materiales. Aunque la deformación continúa ocurriendo y el valor de la fuerza continúa aumentando, el aumento en el valor de la fuerza tiene lugar de grande a pequeño y luego grande. De una curva, es un poco como una tendencia a ceder, y no cumple con la definición de valor de fuerza constante durante el rendimiento. Como se menciona en la tercera categoría de influencias, dado que no existe una regulación del índice cuantitativo sobre la condición de "valor de fuerza constante", a menudo surgen debates sobre si este fenómeno está produciendo y cómo obtener el valor de rendimiento.http://www.hssdtest.com/

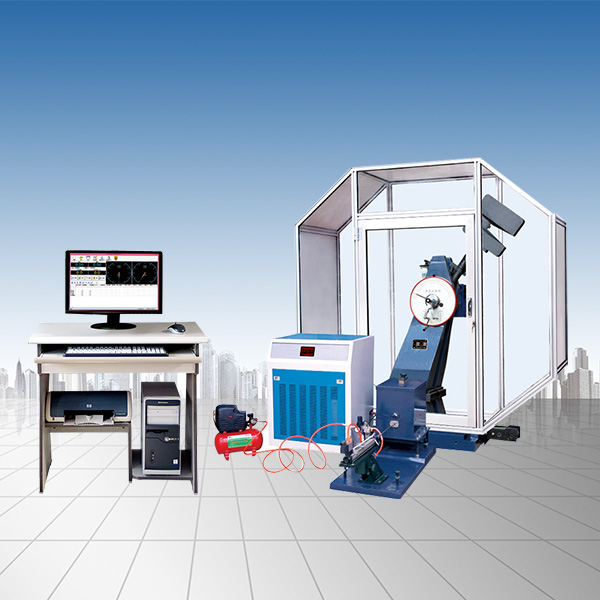

Productos recomendadosPRODUCTS